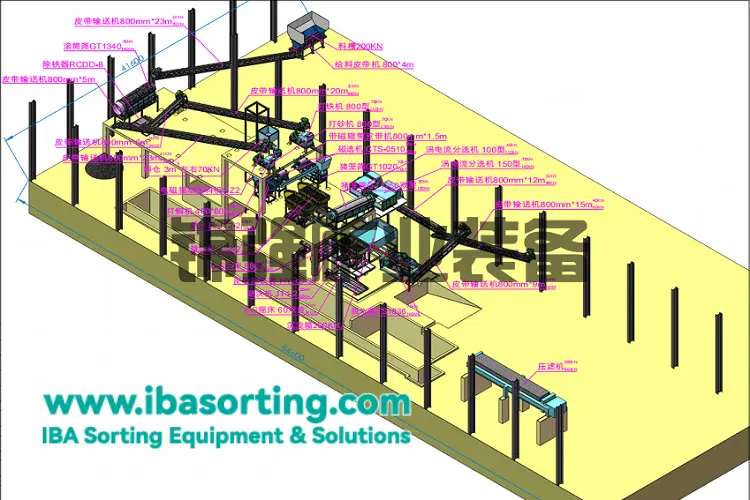

Processus de traitement de tri des mâchefers d'incinération et schéma de configuration des équipements

Processus de traitement desmâchefers d'incinérationet schéma de configuration des équipements

L'objectif de ce plan est de fournir un ensemble de solutions efficaces, stables et respectueuses de l'environnement pour le projet de ressources en mâchefers d'incinération des déchets ménagers, afin d'obtenir une récupération efficace du fer, du cuivre, de l'aluminium, de l'acier inoxydable et des métaux précieux, et de faire en sorte que les résidus répondent aux normes des matières premières pour les matériaux de construction.

Tout d'abord, une vue d'ensemble du processus

L'ensemble du processus suit le principe "d'abord le concassage, puis la sélection, le tri en plusieurs étapes, la séparation des scories et de l'eau, l'ensemble du processus de protection de l'environnement", et peut être divisé en cinq étapes :

-

Étape de prétraitement et de concassage: alimentation uniforme → criblage en plus des impuretés → dissociation du concassage

-

Étape de tri des noyaux: séparation magnétique (récupération du fer) → tri par courants de Foucault (récupération des métaux non ferreux) → tri par gravité (récupération des matériaux lourds et des métaux précieux)

-

Étape de déshydratation et de traitement pour la protection de l'environnement: séparation laitier-eau → recyclage de l'eau

-

Étape de traitement des produits finis: conditionnement des métaux pour la vente → utilisation des ressources en résidus.

Deuxièmement, le flux de traitement détaillé et la configuration de l'équipement de base

L'explication suivante, étape par étape, de l'objectif de chaque étape du processus et de la configuration de l'équipement de base correspondant.

Étape 1 : Prétraitement et alimentation uniforme

-

Objectif du processus: recevoir les mâchefers d'incinération du parc, et procéder à une alimentation uniforme et contrôlable pour éliminer les débris trop volumineux et fournir une garantie stable pour le processus ultérieur.

-

Configuration de l'équipement de base:

-

Alimentateur à plaques: alimentation uniforme forcée, antichoc, résistant à l'usure, pour assurer la stabilité de la charge de l'équipement suivant.

-

Alimentateur vibrant: solution auxiliaire ou alternative pour obtenir une distribution uniforme des matériaux.

-

Étape 2 : Dissociation du criblage et du concassage

-

Objectif du processus: criblage préliminaire des matières premières et concassage des gros mâchefers d'incinération jusqu'à la taille de particule cible, afin de dissocier complètement les enveloppes métalliques et non métalliques qu'ils contiennent.

-

Configuration de l'équipement de base:

-

Tamis à tambour: il effectue un criblage préliminaire, sépare les matériaux de différentes granulométries et a pour fonction de briser les sacs. Sa conception anti-colmatage est cruciale pour le traitement des scories humides et collantes.

-

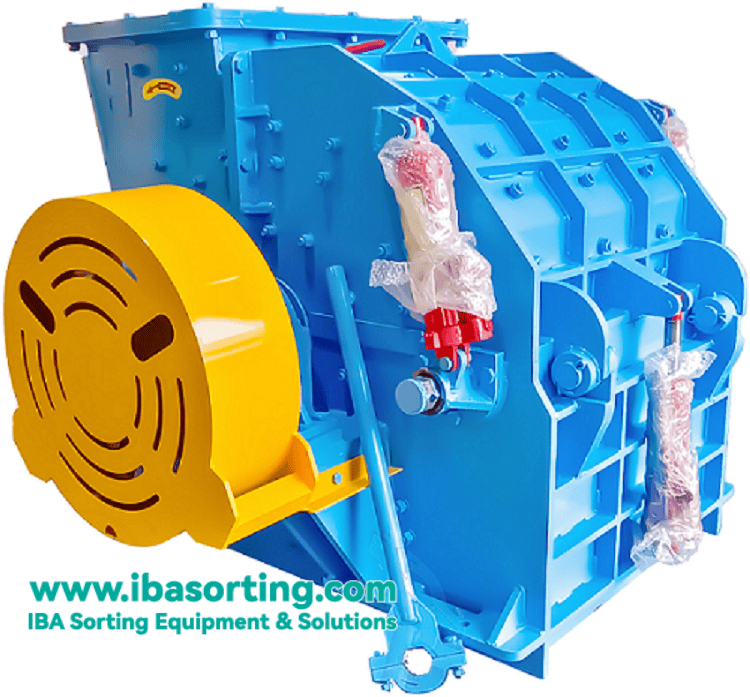

Concasseur spécialisé pour lesmâchefers d'incinération: de conception très résistante, il broie le matériau jusqu'à une taille de particule homogène généralement inférieure à 50 mm, ce qui est une condition préalable à l'obtention d'un taux de récupération élevé.

-

Étape 3 : Tri de précision en plusieurs étapes (cœur de la valeur)

Ce segment est le centre de création de valeur de l'ensemble de la chaîne de production, qui permet la récupération finale de tous les types de métaux grâce à une combinaison de méthodes de tri physique.

-

A. Récupération des métaux ferreux

-

Objectif du procédé: séparation et récupération hautement efficaces de tous les matériaux ferromagnétiques.

-

Configuration de l'équipement de base:

-

Séparateur magnétique permanent: placé après le concasseur, il adopte une conception magnétique puissante pour aspirer efficacement les morceaux et les copeaux de fer. Il peut être configuré avec une séparation magnétique multicanaux pour garantir le taux de récupération.

-

-

-

B. Récupération des métaux non ferreux

-

Objectif du procédé: trier avec précision le cuivre, l'aluminium, le zinc et d'autres métaux non ferreux.

-

Configuration de l'équipement de base:

-

Trieur à courant de Foucault: grâce à l'effet du courant de Foucault, le cuivre, l'aluminium et les autres métaux non ferreux entièrement dissociés sont efficacement séparés des résidus ; il s'agit d'un équipement clé pour les avantages de la récupération.

-

-

-

C. Enrichissement des matières lourdes et des métaux précieux

-

Objectif du procédé: récupération supplémentaire de l'acier inoxydable, de l'alliage de zinc, etc., et enrichissement des traces d'or, d'argent et d'autres métaux précieux.

-

Configuration de l'équipement de base:

-

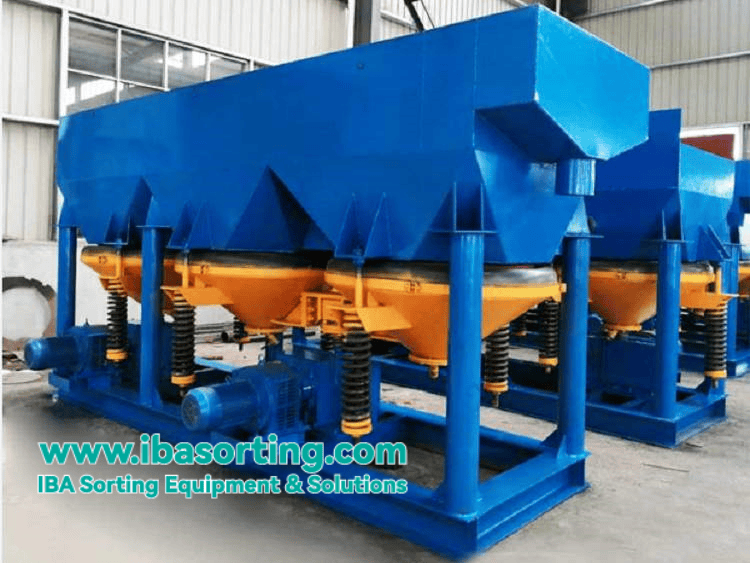

Jigger: utilisation de la gravité et de l'écoulement de l'eau pour séparer les matériaux ayant une gravité spécifique élevée (tels que l'acier inoxydable, le zinc), ce qui permet d'économiser de l'eau et de l'énergie.

-

Table à secousses: triage fin des concentrés de jig ou des matériaux à grain fin, enrichissant efficacement le sable de cuivre et les métaux précieux tels que l'or et l'argent, ce qui augmente considérablement la valeur ajoutée du projet.

-

-

Étape 4 : Séparation du laitier et de l'eau et protection de l'environnement en circuit fermé

-

Objectif du processus: séparer le mélange scories-eau dans le processus de tri, réaliser le recyclage des ressources en eau et la décharge en tas sec des résidus.

-

Configuration de l'équipement de base:

-

Tamis de déshydratation: déshydratation préliminaire des particules moyennes et fines.

-

Filtre-presse: déshydratation en profondeur des fines boues de laitier, production d'un gâteau de laitier sec à faible teneur en humidité, facile à transporter et à utiliser. Le filtrat est renvoyé dans le bassin de recyclage, ce qui permet de ne pas rejeter d'eaux usées tout au long du processus.

-

Étape 5 : Traitement du produit fini et utilisation des ressources

-

Objectif du processus: convertir les produits triés en produits de base.

-

Production et destination:

-

Produits métalliques: tous les types de métaux (fer, cuivre et aluminium, acier inoxydable, concentrés de métaux précieux) sont emballés séparément et vendus en tant que ressources renouvelables.

-

Produits de résidus: résidus propres après déshydratation, conformes aux normes GB/T25032-2010 relatives aux matériaux de construction, pouvant être utilisés pour la fabrication de briques, le mélange de ciment, les matériaux de base pour les routes, etc.

-

III. résumé des avantages du programme

-

Taux de récupération élevé: la combinaison du processus de tri en plusieurs étapes garantit le taux de récupération le plus élevé de l'industrie pour différents types de métaux.

-

Retour rapide sur investissement: le coût peut être récupéré en 10 à 18 mois, et le revenu des métaux est continu et stable.

-

Protection de l'environnement en circuit fermé: l'ensemble du processus de tri physique, le système de circulation d'eau, aucun additif chimique, aucune pollution secondaire.

-

Intelligent et fiable: système de contrôle PLC, haut degré d'automatisation, fonctionnement facile, fonctionnement stable.

-

Personnalisation flexible: un plan de configuration personnalisé peut être fourni en fonction de l'échelle de traitement (200-2000t/d), du site et du budget.

Suggestions pour les étapes suivantes :

Si vous avez des exigences spécifiques pour votre projet, n'hésitez pas à laisser un message de demande de renseignements, nous vous enverrons une proposition personnalisée contenant les éléments suivants :

-

Schéma précis du processus.

-

Liste détaillée de la configuration des équipements et devis.

-

Plan préliminaire d'aménagement du site.

Nous utiliserons des données et des professionnels pour que votre décision d'investissement repose sur la base la plus solide possible.